|

|

|

SISTEMA PARA LA PLANEACIÓN

PROGRAMACIÓN

Y CONTROL DE

LA PRODUCCIÓN |

1. PÁGINA PRINCIPAL

2. TEORÍA DE

PRODUCCIÓN

2.1

Planificación estrátegica

2.2

Plan agregado

2.3

Plan Maestro de producción

2.4

Plan de requerimientos de material (MRP)

2.5 Ejecución y control

3.

SOFTWARE PROTOTIPO (Ejemplos)

3.1

EJEMPLO 1

3.2

EJEMPLO 2

3.3

EJEMPLO 3

3.4

EJEMPLO 4

3.5

EJEMPLO 5 |

|

|

La dirección de operaciones o la

administración de la producción

Puede definirse como la administración de

los recursos directos necesarios para producir los bienes y servicios que ofrece una

organización, para así proyectar un futuro deseado para la misma, con base en una

planificación a corto, mediano y largo plazo y con un control de las operaciones

constante que garantice su permanencia en el mercado.

Con base en lo anterior se puede decir que la

función de operaciones trata de proyectar el futuro deseado, los medios necesarios y las

actividades a desarrollar para conseguir lo que comúnmente se denomina planificación,

luego viene la ejecución y el control para corregir y detectar posibles desviaciones.

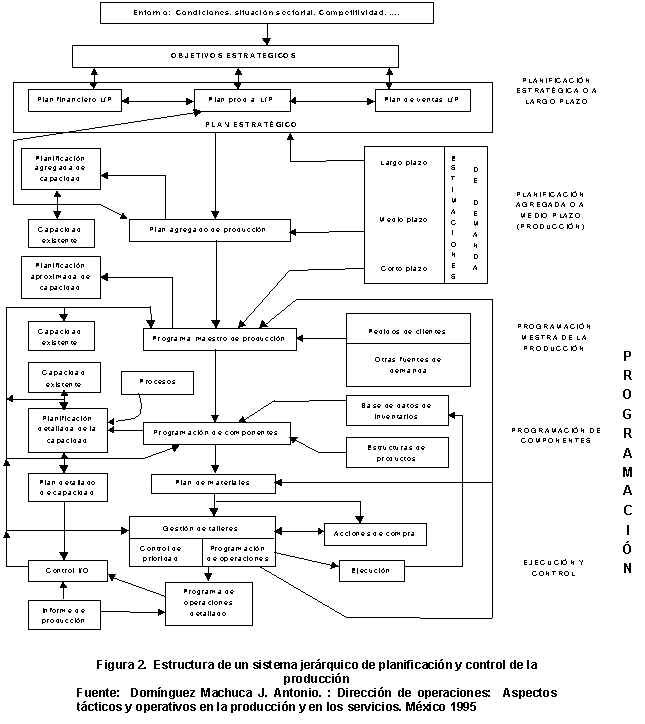

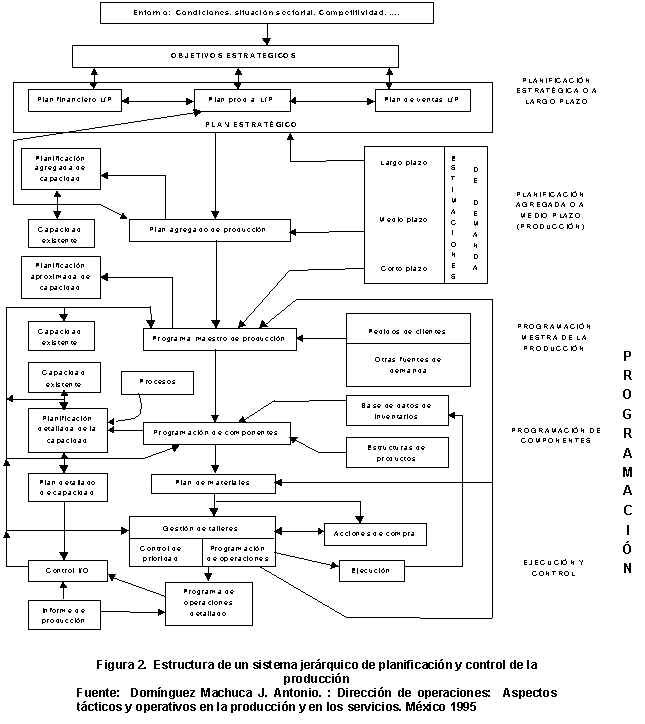

El enfoque jerárquico para el proceso de

planificación y control de la producción que es el que se desarrollará en este trabajo,

permite la coordinación entre los objetivos, planes y actividades de los niveles

estratégico, táctico y operativo.

Sistemas de

producción en línea:

Con el fin de contextualizar un poco más al

lector, se expondrá a continuación el marco en el cual se desenvuelve el enfoque

jerárquico de la producción en sistemas de producción en línea, ya

que éste es el marco que se plantea desarrollar.

Inicialmente se puede decir

que cada sistema de producción posee una o varias familias de productos que a su vez

poseen artículos o productos que pertenecen a cada familia, los productos de cada familia

poseen características similares ya que usan y/o comparten algunas de sus operaciones, en

algunas ocasiones las mismas, las cuales tienen tiempos de producción más o menos

parecidos. |

Un sistema de producción en línea,

se caracteriza por el flujo continuo de materia prima de un producto en las diferentes

operaciones de las cuales este compuesto. La secuencia de actividades está fijada por el

diseño del producto, puesto que este se fabrica secuencialmente de un paso al siguiente a

lo largo de una línea de flujo. Aunque la distribución de los flujos de línea no afecta

la dirección del flujo del producto, si afecta la eficiencia de la línea y los puestos

asignados a los trabajadores individuales.

Es importante tener en cuenta que la

eficiencia de los operarios es de suma importancia a la hora de medir la capacidad de la

planta, aunque en el desarrollo de este trabajo no se haya tenido en cuenta.

Ahora se mostrará un ejemplo de un sistema

de producción en línea. En la tabla siguiente se puede observar un ejemplo de la

producción de tres productos de una misma familia en un sistema de producción en línea

con sus respectivos tiempos estándar que no es más que el tiempo necesario de la

operación para desarrollarla una vez. Estos tiempos estándar son necesarios para conocer

la capacidad de la línea ya que ésta realiza tres productos en la misma línea.

Operaciones de una familia de productos con sus respectivos

tiempos estándar

Operaciones |

Producto 1 |

Producto 2 |

Producto 3 |

Tiempo estándar |

| Láminas pintadas |

Perfiles pintados |

Perfiles sin pintar |

Pintura |

X |

X |

- |

0,414 |

Corte en cintas |

- |

- |

X |

0,407 |

Corte en hojas |

X |

- |

- |

0,23 |

Molino de perfiles |

- |

X |

X |

0,662 |

Corte final |

X |

X |

X |

0,26 |

La fabricación de esta gama de láminas

cuadradas y rectangulares inicia con la recepción de materia prima, la cual consiste en

rollos de lámina de acero. La lámina de acero puede ser pintada o cortada

inmediatamente; luego del corte puede ser formada en el molino de perfiles o hacerle el

corte final, o ambas.

A continuación aparece el esquema de este

sistema de producción en línea en el cual se puede observar que la misma línea comparte

sus operaciones a cada producto para que éste sea modificado.

Conociendo cómo está fundamentado un sistema de producción

en línea, es importante ahora introducir el concepto de capacidad ya que éste es el

punto de referencia para la viabilidad o no de la producción.

La capacidad:

Es la tasa de producción que puede

obtenerse de un proceso. Esta característica se mide en unidades de salida por tiempo.

Con base en esto se puede decir que la capacidad máxima disponible se calcula para

ciertas condiciones normales de producción, que tengan en cuenta circunstancias como

turnos por día, horas por turno, trabajadores por turno, días productivos, eficiencia y

utilización de la operación más crítica del sistema.

Para calcular la capacidad máxima disponible

se debe tener en cuenta la opción que el sistema plantea:

Producción total automatizada: la producción masiva es la

clave de este tipo de sistemas productivos. Una vez organizada, esta línea, con muchas

máquinas dedicadas, está diseñada para operar rápidamente dentro de sus propios

criterios. En este tipo de organización, la capacidad depende de la máquina cuello de

botella aclarando que éstas también requieren de operarios para la supervisión de las

mismas.

Es de aclarar que durante la planificación

jerárquica de la producción se verifica la capacidad en 2 momentos principalmente: en el

plan agregado de producción y en el plan maestro de producción (PMP), ya que esto

permite validar las necesidades de producción que el sistema planifica, evitando desfases

entre la producción necesaria (PNP) y la capacidad disponible.

Existen varios factores que afectan la

capacidad entre los cuales están los reglamentos gubernemantales (horas de trabajo,

seguridad, contaminación), los acuerdos con los sindicatos, la capacidad de suministro de

los proveedores, etc.

Con base en la figura 2, se dará una explicación global

acerca de los conceptos más importantes allí planteados y además, se complementará con

algunos aportes importantes de otros autores.

Autores como Buffa (1987), Chase et al

(2000), y Schroeder (1995) comprenden en sus modelos requerimientos similares para

realizar la planeación, programación y control de la producción. Sin embargo,

estudiando el modelo de Domínguez Machuca (1995), se infiere que es el más articulado y

sistémico. Por lo tanto, este modelo va a ser la base para el desarrollo teórico del

trabajo.

Una vez seleccionado el tipo de estructura

que se desee para realizar el proceso sistémico, se realiza todo el proceso de

planificación, programación y control de la producción.

Las cinco fases principales que componen el

proceso de planificación y control de la producción, según Domínguez Machuca J.

Antonio (1995) son:

- Planificación estratégica o a largo plazo

- Planificación agregada o a medio plazo

- Programación maestra

- Programación de componentes

- Ejecución y control

De los autores consultados ninguno involucra

variables propias de un sistema de producción en línea en el contexto colombiano

(variables como horas por turno, porcentaje del costo de las horas extras diurnas, y

nocturnas, etc.); estas variables se tratarán en el análisis del proyecto. Para esto, se

tendrá en cuenta el Régimen Laboral Colombiano, el cual estipula la legislación vigente

en cuanto a remuneración en Colombia, toda vez que las variables que dicho código

prescribe son diferentes a las que manejan los autores consultados.

De acuerdo con lo que usted considere importante

profundizar sobre producción, puede remitirse a cada uno de los ítems tratados en este

apartado

Haga click sobre el tema que desee conocer...

TEORÍA

PLANIFICACIÓN ESTRATÉGICA

IR ARRIBA

CAROLINA ESTRADA ROBLEDO

MÓNICA A. MARÍN TAFUR

UNIVERSIDAD NACIONAL DE COLOMBIA - INGENIERÍA INDUSTRIAL